Cetakan Mesin Pelet

Menentukan kualitas partikel:Ukuran pori dan rasio aspek cetakan secara langsung menentukan kepadatan, kekerasan, dan laju pencetakan partikel, yang merupakan kunci untuk memastikan nilai produk akhir.

Dampak pada efisiensi produksi:Tingkat perforasi dan struktur internal yang dioptimalkan dapat meningkatkan kecepatan pelepasan dan keluaran secara signifikan, sekaligus mengurangi konsumsi energi unit secara efektif.

Ketahanan aus dan daya tahan yang sangat baik:Penggunaan baja paduan dan proses khusus seperti karburisasi dan pendinginan membuat permukaan cetakan sangat keras, dengan ketahanan lelah yang kuat dan masa pakai yang lama.

Kemampuan beradaptasi yang kuat terhadap bahan baku:Dengan mengubah cetakan dengan parameter yang berbeda, mesin yang sama dapat secara fleksibel beradaptasi dengan kebutuhan pelet berbagai bahan baku seperti serpihan kayu, jerami, dan pakan.

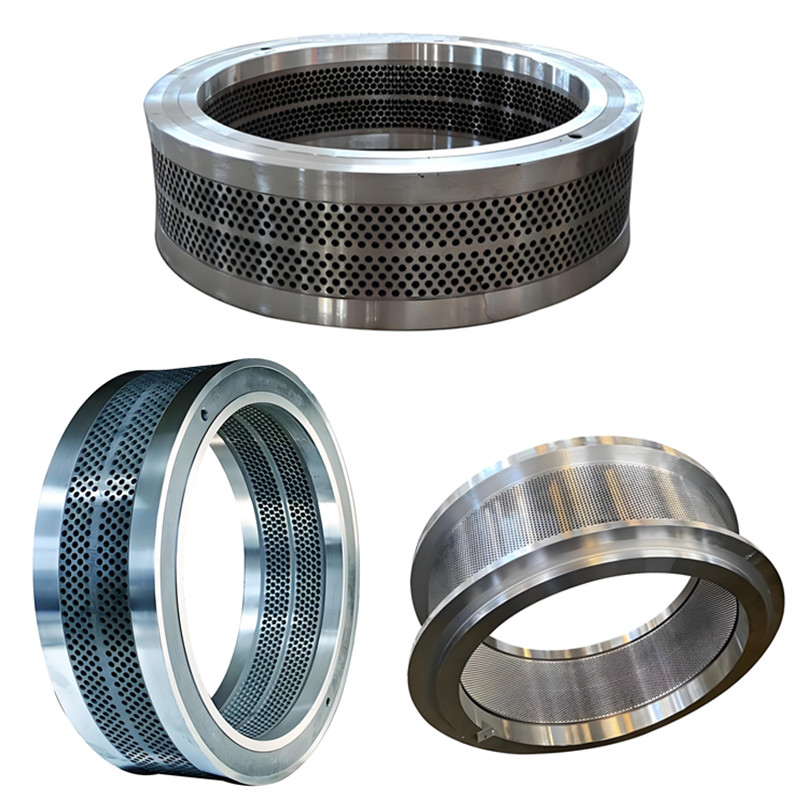

Cetakan pengepres pelet adalah cakram atau cincin logam dengan banyak lubang yang dibor secara presisi. Cetakan ini tidak hanya berfungsi sebagai "templat" untuk pembentukan pelet, tetapi juga sebagai komponen penting untuk mencapai ekstrusi, gesekan, dan peningkatan suhu. Cetakan ini bekerja sama dengan rol pengepres, mendorong bahan baku melalui lubang-lubang cetakan di bawah tekanan yang sangat besar, sehingga memadatkannya menjadi pelet silinder.

Cetakan cincin: cincin berdinding tebal yang dapat diputar dengan rol tekanan di dalamnya. Kapasitas produksi tinggi, daya tahan baik, dan kualitas partikel seragam. Operasi stabil, cocok untuk produksi berkelanjutan skala besar. Produksi komersial dan industri: pilihan utama untuk pabrik pakan, pelet kayu, dan pupuk.

Cetakan datar: cakram stasioner yang ditempatkan secara horizontal dengan rol tekanan berputar di atasnya. Strukturnya sederhana, biaya rendah, dan mudah diganti. Daya adaptasinya terhadap bahan baku agak luas, tetapi output dari satu mesin biasanya rendah. Cocok untuk produksi skala kecil dan menengah serta produksi eksperimental: pertanian, bengkel, dan perusahaan rintisan bahan bakar biomassa.

1. Bahan cetakan dan perlakuan panas

Persyaratan inti: ketahanan aus yang tinggi, kekuatan tinggi, dan ketangguhan yang memadai.

Material yang umum digunakan: baja paduan berkualitas tinggi (seperti 20CrMnTi).

Proses kunci: Karburisasi dan pendinginan. Dengan memasukkan unsur karbon ke dalam permukaan cetakan dan pendinginannya, cetakan memperoleh karakteristik "kekerasan luar dan ketangguhan dalam" - permukaannya sangat keras untuk menahan keausan, sementara intinya tetap kuat untuk mencegah retak.

2. Parameter lubang cetakan

Ukuran pori: Menentukan diameter partikel. Semakin kecil ukuran pori, semakin rendah hasil dan semakin besar tekanan yang dibutuhkan.

Rasio aspek: mengacu pada rasio panjang efektif lubang cetakan terhadap diameternya. Rasio ini merupakan jiwa dari desain cetakan.

Rasio aspek tinggi: ketahanan ekstrusi tinggi, kepadatan dan kekerasan partikel tinggi, tetapi output berkurang dan konsumsi energi meningkat.

Rasio aspek kecil: partikel terbentuk dengan cepat dan hasil tinggi, tetapi partikel mungkin longgar dan rapuh.

Taper saluran masuk umpan: Taper yang dioptimalkan dapat memandu bahan baku dengan mulus ke zona kompresi, mengurangi konsumsi energi dan keausan cetakan.

3. Tingkat perforasi dan ketebalan dinding

Atas dasar memastikan kekuatan struktural cetakan, tingkat porositas yang lebih tinggi berarti lebih banyak saluran pembuangan, yang membantu meningkatkan produksi.

Pembobolan cetakan baru: Perlu menggunakan bahan lunak yang dicampur minyak (seperti dedak padi dan serbuk gergaji dicampur minyak) minimal 1 jam pembobolan untuk menghaluskan dinding bagian dalam lubang cetakan.

Pencocokan material yang wajar: Bahan baku yang berbeda (seperti kayu keras, jerami, dan pakan) memiliki struktur serat dan koefisien gesekan yang berbeda, sehingga memerlukan cetakan dengan rasio aspek dan ukuran pori yang berbeda.

Keausan seragam: Celah antara rol tekanan dan cetakan perlu disesuaikan secara berkala untuk memastikan keausan seragam di antara keduanya, sehingga memperpanjang umur keseluruhan.

Pembersihan dan pemeriksaan rutin: Cetakan harus dibersihkan secara menyeluruh selama masa henti untuk mencegah pengerasan dan penyumbatan material. Periksa kehalusan dinding bagian dalam lubang cetakan secara berkala, dan segera ganti jika terjadi keausan parah atau kesulitan dalam pembuangan.